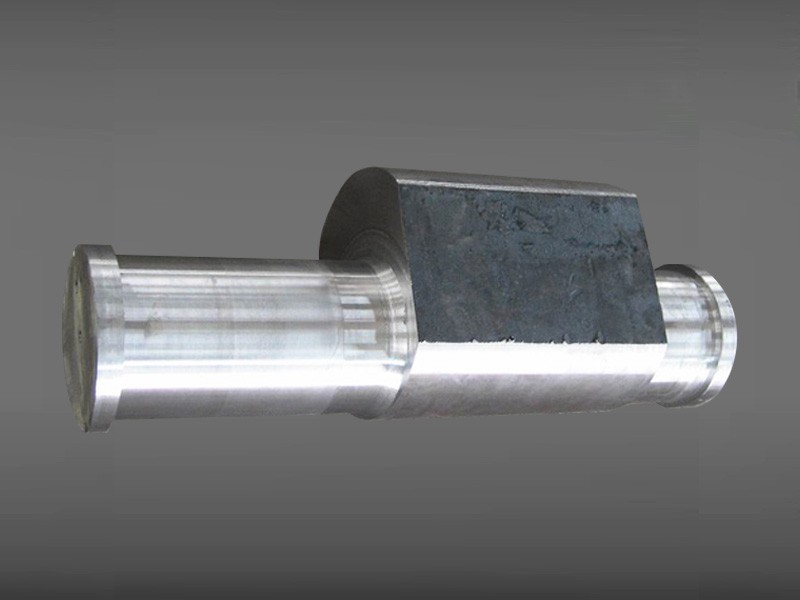

在重型機械、能源裝備及航空航天領域,大鍛件的性能直接決定設備在極端工況下的使用性與壽命。然而,金屬材料中的非金屬夾雜物——如硫化物、氧化物及硅酸鹽——始終是制約鍛件質量的“隱形殺手”。這些夾雜物不僅破壞金屬連續性,更在高應力環境下成為疲勞裂紋的源頭。大鍛件失效事故與夾雜物引發的裂紋擴展密切相關,尤其對承受高負荷的使用場景時,大鍛件的夾雜物控制更是質量管控的核心挑戰。

夾雜物的雙重威脅:從熱脆到斷裂

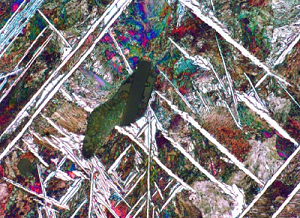

夾雜物可分為內在與外來兩類:

l內在夾雜源于冶煉反應的殘留物(如脫氧產物),

l 而外來夾雜則由爐渣、耐火材料碎屑等污染引入。

低熔點夾雜物(如FeS)在晶界處富集時,會顯著降低材料高溫塑性,導致鍛造過程中出現熱脆性開裂。以42CrMo鋼為例,其鍛造中間工序的裂紋多因晶界硫化物過多引發。更嚴峻的是,夾雜物的尺寸與分布直接影響失效模式——鏈狀或團狀夾雜物會形成局部應力集中,成為鍛件斷裂的導火索,而鋼錠底部的負偏析區往往是這類缺陷的重災區。

創新工藝:從高溫修復到二次鐓拔

傳統鍛造僅能分散夾雜物,卻無法減少其總量。但通過鍛造過程中的高溫塑性修復+二次鐓拔組合工藝,就可以實現了夾雜物形貌控制與裂紋愈合的雙重目的。

1. 高溫自修復機制:在高溫之下,金屬發生再結晶與晶粒長大,裂紋表面因熱膨脹接觸并受壓,原子擴散加速使微裂紋閉合。但這方法需要鋼材一定的保溫時間,太長時間的保溫在工作連續生產的情況下并不現實,不能單用此一方法去解決問題。

2. 二次鐓拔工藝:首鐓拔(預鍛)以破碎鑄態組織、壓實孔隙為主;二次鐓拔(終鍛)則通過準確變形將片狀夾雜物斷裂為彌散顆粒,同時避免已修復缺陷重新開裂。關鍵參數控制(如鐓粗高度不超過首鐓拔的80%)確保夾雜物無害化分布。

天工鍛造將持續深化“超聲檢測+智能工藝優化”雙引擎戰略,踐行“讓每一塊合金臻于完善”的承諾,為全球高端裝備制造保駕護航。